Inhaltsverzeichnis

- 1 Grundsätzliche Planungsüberlegungen einer Heizungsanlage

- 1.1 Einleitung

- 1.2 Pelletkessel

- 1.3 Holzvergaser

- 1.3.1 Grundsätzliche Planungsüberlegungen

- 1.3.1.1 Holz

- 1.3.1.2 Kesselauswahl

- 1.3.1.3 Puffer

- 1.3.1.3.1 Allgemeine Aspekte

- 1.3.1.3.1.1 Dimensionierung des Puffers

- 1.3.1.3.1.2 Druckloser Puffer

- 1.3.1.3.1.3 Pufferspeicher im Eigenbau

- 1.3.1.3.1.4 Stahlbehälter als Pufferspeicher

- 1.3.1.3.1.5 Gastank als Pufferspeicher

- 1.3.1.3.1.6 Wärmetauscher

- 1.3.1.3.1.7 Puffer unter Druck

- 1.3.1.3.1.8 Mischformen: Drucklose- und druckbetriebene Puffer

- 1.3.1.3.2 Externer Puffer

- 1.3.1.3.3 Pufferlösung innerhalb des Hauses

- 1.3.1.3.4 Isolierung der Pufferspeicher

- 1.3.1.3.5 Isoliermaterialien

- 1.3.1.3.6 Wahl des Puffers

- 1.3.1.3.1 Allgemeine Aspekte

- 1.3.1.4 Kamin

- 1.3.1.5 Sonstiges

- 1.3.1.6 Tipps

- 1.3.2 Aufbau

- 1.3.2.1 Kesselaufbau

- 1.3.2.2 Puffer

- 1.3.2.2.1 Puffer außerhalb des Hauses

- 1.3.2.2.2 Puffer im Haus

- 1.3.2.2.3 serielle Schaltung

- 1.3.2.2.4 parallele Schaltung

- 1.3.2.2.5 integrierte WT für Trinkwasser

- 1.3.2.2.6 externe WT für Trinkwasser

- 1.3.2.2.7 Isolierung

- 1.3.2.2.8 Rohrquerschnitte

- 1.3.2.2.9 Tipps

- 1.3.2.2.10 Ausdehnungsgefäß ca. 10 % vom Anlagenvolumen

- 1.3.2.3 Hydraulik

- 1.3.2.4 Pumpen / Energie

- 1.3.2.5 Entlüftung

- 1.3.2.6 Thermische Ablaufsicherung

- 1.3.2.7 Membranausdehnungsgefäß (MAG)

- 1.3.2.8 Isolierung

- 1.3.2.9 Tipps

- 1.3.3 Inbetriebnahme

- 1.3.3.1 Grundeinstellungen der verschiedenen Holzarten

- 1.3.3.2 Entlüftung

- 1.3.3.3 Anheizmethoden eines Holzvergasers

- 1.3.3.4 Diverse Techniken des Anheizens

- 1.3.3.5 Bestückung des Holzvergasers

- 1.3.3.6 Nachlegen bei bestehendem Abbrand

- 1.3.3.7 Abgastemperaturen (früher Benometer, nun oft L-Control)

- 1.3.3.8 Primärluft

- 1.3.3.9 Sekundärluft

- 1.3.3.10 Anheizklappe

- 1.3.3.11 Tipps Laddomatentlüftung, Patrone

- 1.3.4 Reinigung / Wartung / Kontrolle

- 1.3.5 Erstmessung

- 1.3.6 Fehlerbehebung

- 1.3.7 Optimierung

- 1.3.8 Ausblick

- 1.3.9 FAQ

- 1.3.1 Grundsätzliche Planungsüberlegungen

- 1.4 Linkliste

- 1.5 Bedienungsanleitungen und mehr

- 1.6 Video Atmos

- 1.7 Abkürzungsverzeichnis

Grundsätzliche Planungsüberlegungen einer Heizungsanlage

Einleitung

Dies ist eine kleine Zusammenfassung aus vielen unterschiedlichen Informationsquellen. Eine Quelle ist das Atmos-Forum, das hier expliziet erwähnt werden muss, da dort gebündelte Informationen in vielen Beiträgen verfasst worden sind.

Nun zur Einleitung:

Da die Heizkosten in der Vergangenheit immer mehr gestiegen sind, stehen viele vor der Entscheidung, welches Heizungssystem ich austausche bzw. ergänzen könnte. Nicht nur Gas, Öl oder Strom werden teurer, auch Holz. Dennoch wird Holz als Energieträger auch auf Dauer günstiger sein als Gas oder Öl. Der Grund: Wenn die Holzheizung genauso teuer ist wie die Gas- oder Ölheizung, wird sich sicherlich kaum noch jemand die Mühe machen, das Holz zu sägen, spalten, lagern und den Ofen zu beschicken. Die Nachfrage sinkt und nach dem Gesetz „Angebot und Nachfrage regeln den Preis“ wird der Holzpreis sinken. Heute ist die Situation so, dass man mit einer Holzheizung die laufenden Energiekosten fast halbieren könnte.

Ein weiterer Aspekt ist natürlich auch der Umweltgedanke. Mit Holz zu heizen ist umweltpolitisch ein Nullsummenspiel. Das, was der Baum an Schadstoffen aus der Luft gereinigt hat, wird bei richtiger Verbrennung wieder im gleichen Verhältnis zurück in die Umwelt gegeben. Holz ist auch ein Rohstoff der direkt vor Ort entsteht. Zusätzlich wird die Energiebilanz durch den Transport kaum belastet.

Viele heizen mit Kaminöfen. Hier ein paar Nachteile gegenüber einem Holzvergaser:

- oft stündliches Nachlegen von Holz

- Schmutz in der Wohnung

- die Räume müssen öfter gestrichen werden, da die Raumecken unter der Decke schnell bräunlich werden

- Wärme entsteht nur lokal am Aufstellort des Kaminofens

- Wärme am Aufstellort des Kaminofens häufig über 26 Grad

- Wärme kann sehr schlecht auf andere Räume verteilt werden

- Häufig blieben alle Türen auf, damit die Wärme sich so weit wie möglich verteilt

Einige Aspekte, die für einen Holzvergaser, z.B. einem Atmos sprechen:

- Wirkungsgrad über 90 Prozent (theoretisch)

- Zuschuss von der BAFA in 2008 (1.125 Euro)

- wenige technische Spielereien am Kessel

- lange Erfahrungswerte beim Kesselbau

- das sehr gute Preis / Leistungsverhältnis

- ein Forum, das den Anwender bei Problem unterstützt

Und nun einige Aspekte, die für einen Pelltkessel sprechen:

- wie ebenda

- weniger Puffervolumen

- weniger Raum für den Brennstoff gegenüber einem Holzvergaser

- sehr hoher Komfort!

Um ein Gefühl hinsichtlich des Wirkungsgrades zu erlangen, hier ein kurzer Überblick, der natürlich nur Richtwerte beinhalten kann:

| Wirkungsgrad | Anlagen |

|---|---|

| ca. 90 % | Moderne Gas- und Ölheizungen |

| 20 - 30 % | offener Kamin |

| bis 90 % | Pellets-Modelle |

| 40 - 80 % | Kaminöfen |

| bis über 90 % | Holzvergaser |

| über 90 % | Mini-BHKW’S |

--420 (Diskussion) 19:41, 31. Jan. 2013 (CET)

Pelletkessel

Der gesamte Inhalt muss hier noch erarbeitet werden - natürlich mit Inhaltsverzeichnis

--420 (Diskussion) 16:37, 5. Feb. 2013 (CET)

Holzvergaser

Grundsätzliche Planungsüberlegungen

Wer sich dazu entschließt mit Holz zu heizen, sollte eine sichere Bezugsquelle haben. Natürlich muss man sich über die Arbeit, den Platzbedarf und über das entsprechende Equipment zum Spalten, Sägen und Lagern im Klaren sein. Da z.B. Buchenholz 2 Jahre zum trocknen benötigen, sollte die Menge und der Platzbedarf im Voraus geplant werden. Bei Weichholz wie Tanne oder Fichte benötigt man nicht ganz so viel Stapelfläche wie bei Hartholz. Tannen- oder Fichtenholz trocknet innerhalb 1 Jahres auf ca. 20 Prozent Restfeuchte herunter. Deshalb muss man es nicht so lange bevorraten wie Buchenholz. Wer mit Buchenholz heißt, benötigt den Platzbedarf für 2 oder sogar 3 Jahre an Lagerfläche. Da der Energiegehalt pro Festmeter bei Tanne geringer als bei Buche ist, benötigt man zum Heizen wiederum mehr Holz als dies bei Buchenholz nötig wäre. Da aber bei Tannenzholz nur für 1 Jahr bevorratet werden muss, ist der Gesamtplatzbedarf etwas weniger. Die Erfahrung zeigt aber, dass Holzheizer „NIE GENUNG“ Holz als Vorrat haben können. Weniger Platz wird benötigt, wenn fast nur mit Holzbriketts geheizt werden soll.

Neben dem Rohstoff Holz oder auch Holzbriketts, muss der entsprechende Platzbedarf der Kesselanlage und der Puffer eingeplant werden. Zusätzliche Voraussetzungen, wie z.B. der Kaminzug, Kamingröße, Luftzufuhr für die Verbrennung müssen zum Betreiben eines HV‘s abgeklärt werden. Das Bundesimmisionsschutzgesetz muss an dieser Stelle auch kurz erwähnt werden. Dies Gesetz ist aber im Augenblick für die Holzvergaser der GSE-Serie relativ bedeutungslos, da diese Kesseltypen so gut sind, dass sie sogar von der BAFA (Bundesamt für Wirtschaft und Ausfuhrkontrolle) gefördert werden. Wenn dann nur mit Holz geheizt werden soll, müssen Ausnahmesituationen berücksichtigt werden. Was passiert im Urlaub? Im Sommer ist das kein Problem, aber was ist im Winter? In dieser Jahreszeit muss die Anlage alleine schon aus Sicht des Frostschutzes alle paar Tage einmal durchgeheizt werden. Was ist bei Krankheit? Was ist, wenn man, aus welchen Gründen auch immer, verhindert ist zu Heizen? Deshalb kann es sinnvoll sein, seine alte Heizung als Notheizung mit ein zu planen. Eine andere Möglichkeit der Sicherung wäre, eine Elektroheizung (Elektrostäbe) mit in die Puffer zu verbauen. Zusätzlich planen viele auch eine mögliche Einbindung einer Solaranlage mit ein. Dies muss am Anfang mit berücksichtigt werden, da die Auswahl der Wärmepuffer dann eine Rolle spielt. Sollte die Solaranlage groß genug sein, könnte sie im Winter sogar den Frostschutz der gesamten Anlage bei Abwesenheit garantieren.--420 (Diskussion) 19:45, 31. Jan. 2013 (CET)

Holz

Der Spruch: „Wer mit Holz heizt, dem wird es öfter warm“, entspricht der Wahrheit. Wer einen sportlichen Ausgleich zu seiner Arbeit benötigt, kann dies sehr gut beim Fällen, Sägen, Spalten und Packen realisieren. Um in einem Wald Bäume fällen zu dürfen, benötigt man ab 2008 einen Sägeschein. Wer sich Langholz nach Hause fahren lässt, kann dort ohne Schein mit einer Kettensäge die Stämme auf entsprechende Länge schneiden. Dennoch ist ein Sägeschein und natürlich auch die richtige Schutzkleidung zu empfehlen. Unfälle können durch gezielte Informationen und Übungen vermieden werden.

Für das Spalten werden häufig maschinelle Holzspalter, Spalthammer, Spaltäxte, gerade und/oder auch gedrehte Keile verwendet. Dies ist nicht nur eine sportliche Entscheidung, sondern auch eine Frage des Preises. Wenn die Einteilung vorab auf Meterstücke erfolgt, kann für das Sägen auf entsprechende Endlängen zum Heizen eine Kippsäge verwenden werden. Diese verursacht, auf Grund des schmaleren Sägeblattes gegenüber der Kettensäge, weniger Sägespäne.

Wenn jetzt schon klar ist, welcher HV gekauft werden soll, kann dies bei der Länge der Holzscheite berücksichtigt werden. Kürzere Längen bedeutet erheblich mehr Arbeit beim Sägen und Packen. Zum Trocknen kann das Holz einfach aufeinander geschüttet oder auch gepackt werden. So gibt es verschiedene Packtechniken (in einer Miete (rund), in Kreuzlage, in einer Gitterbox gepackt oder geworfen usw.).

Damit das Holz schneller trocknet, sollte es luftig, mit der Schnittfläche nach oben gestapelt sein. Wird das Holz oben mit einer Plane abgedeckt, steigt die Luftfeuchtigkeit aus dem Holz hoch und staut sich dort unter der Plane. Die Lösung ist relativ einfach. Man nimmt Paletten als oberste Schicht und legt eine Plane über die Paletten. Somit ist eine Luftzirkulation gewährleistet. Weiterhin sollte auch von unten Luft an das Holz kommen. Dort haben sich Paletten auch gut bewährt. Die Trocknung kann bis zu 30 % schneller erfolgen.

Wenn jedoch das Holz ohne Abdeckung draußen gestapelt wird, sollte die Schnittfläche nach unten und die Rinde nach oben zeigen. Wenn es regnet, kann das Wasser nicht so schnell in das Holz einziehen. Die Rinde bietet doch einen relativ guten Schutz.

Da das Heizmaterial oft 2 bis 3 Jahre zum Trocknen lagern muss und das im Rotationsverfahren, muss immer relativ viel Platz für das Holz eingeplant werden. Für den Holzvergaser benötigt man immer nur trockenes Holz mit einer Restfeuchte von weniger als 20 Prozent. Die Restfeucht kann mit einem Feuchtigkeitsmesser gemessen werden. Dabei muss beachtet werden, dass nicht längst, sondern quer der Faser gemessen wird. Der einfacher Feuchtigkeitsmesser schlägt mit ca. 10 Euro zu Buche.

Weiterhin können auch alle Holzabfälle, die beim Spalten und Sägen anfallen, für den Holzvergaser getrocknet und verwendet werden. Spaltreste können zum Anzünden und Sägemehl kann zu geringen Teilen bei der Befüllung des Holzvergasers dazu gemischt werden. Das Entsorgen der Spaltreste und des Sägemehls entfällt.

Holz sollte grundsätzlich im Winter geschlagen werden. Grund: der Saft ist aus den Bäumen und das Spalten ist erheblich leichter, als wenn Holz im Sommer geschlagen wurde. Geschlagene Bäume oder auch schon gesägte Meterstücke sollten nicht bis zum Sommer zum Spalten liegen bleiben. Wenn dies geschieht ist das Holz schon angetrocknet und das Spalten ist erheblich schwerer. Den Zeitpunkt des Holzschlagens wurde von unseren Uhrgroßvätern an der Mondfase ausgerichtet. Es kam darauf an, wofür man welches Holz benötigte. So wurden Bäume für den Hausbau zu anderen Zeiten geschlagen, als einfaches Kaminholz. Dieses Wissen wird heute in einigen Bereichen Deutschlands wieder aufgefrischt und angewendet.

Die Frage, ob Weichholz oder Hartholz für den HV genommen werden soll, ist reine Ansichtssache. Heizen kann mit beiden Sorten von Holz, sogar mit Holzbriketts. Der Vorteil bei Weichholz wie Tanne oder Kiefer ist, dass das Gewicht der Holzscheite gering ist und das die Trocknung auf 20 % Restfeuchte oft nur 1 Jahr dauert. Bei Buchen- oder Eichenholz dauert die Trocknung 2 oder sogar 3 Jahre.

Wenn zu viel Restfeuchte im Holz ist, wird diese zuerst im Holzvergaser verdampft. Dabei geht Energie verloren, die wir nicht nutzen können. Jedes Holz hat einen speziellen Energiegehalt. Häufig meinen viele den Energiegehalt pro Festmeter oder Raummeter, und nicht pro Kilogramm getrocknetes Holz. Wenn das trockene Holz pro Kilogramm bezahlt werden würde, wäre Tanne, Kiefer oder Ficht die erste Wahl. Dies deshalb, da der Energiegehalt pro Kg bei diesen Holzarten höher liegt, als bei Buche oder sogar Eiche (siehe nachfolgende Tabelle). Die verschiedenen Energiegehalte hängen nicht nur von der Holzsorte ab, sondern wie oben schon beschrieben auch direkt mit der Restfeuchte des Holzes. Dabei kann gesagt werden, je trockener das Holz ist, desto energiereicher ist es. In diesem Zusammenhang fallen oft verschiedene Begriffe. Hier nun eine kurze Erklärung dieser Fachausdrücke:

| Einheit | Beschreibung |

|---|---|

| Festmeter | 1 Festmeter (FM) Holz ist 1 m³ voll ausgefüllt, ohne Leerraum |

| Raummeter | 1 Raummeter (RM) Holz ist 1 m³ als Holzscheite gestapelt, also mit Lufteinschlüsse |

| Ster | 1 Ster ist 1 Raummeter |

| Schüttraummeter | 1 Schüttraummeter (SRM) Holz ist 1 m³ Holzscheite geschüttet. Hier sind die meisten Lufteinschlüsse. |

Die gängigen Holzsorten mit ihren unterschiedlichen Energiegehalten:

Quelle: www.waldwissen.net/themen/holz_markt/holzenergie/lwf_merkblatt_12_2003.pdf, Seite 3

Beispiel: Buchenholz mit einem Feuchtigkeitsgehalt von 20 Prozent hat lt. Tabelle eine Energieleistung von 2695 kWH pro Festmeter. Wenn das Objekt einen Energiebedarf von ca. 32.000 kWH benötigt, würden wir ca. 11,87 FM Buchenholz benötigen (32.000kWH / 2695 kWH pro FM = 11,87 Festmeter. Mit dem Umrechnungsfacktor von 1,4 nach Raummeter multipliziert, hätten wir ein Ergebnis von ca. 16,6 Raummeter Buchenholz bei einem Feuchtigkeitsgehalt von ca. 20 Prozent. Kontrolle: 32.000kWH dividiert durch den Energiegehalt von 1 RM Buche (1887 kWH) = 16,95 RM. Die Ergebnisse sind nur annähernd gleich. Dies deshalb, da der Umrechnungsfaktor von 1,4 keine exakte Zahl ist.

Eine einfache Berechnung, die auch ohne Taschenrechner geht, ist folgende: Bei einer Feuchtigkeit von 20 Prozent oder weniger haben wir einen Energiegehalt von ca. 4 kWH pro Kilogramm. Der Gesamtenergiebedarf wird durch 4 dividiert und das Ergebnis durch 700 Kg (Gewicht pro FM). Somit erhält man den ca. m³-Bedarf eines Jahres (32.000 / 4 / 700 *1,4 sind 16 RM Holz). Wenn ich jetzt die Kapazität des Kessels in m³ weiß, kann die Anzahl der Heizvorgänge pro Jahr des zukünftigen Kessels abschätzen.

Bei all diesen Berechnungen muss beachtet werden, dass es nur theoretische Werte sind. In unserem Falle rechnen wir mit einem Energieausbeutungsgrad von 100 Prozent. In Wirklichkeit trifft dies nicht zu. Wenn ein realisierter Wirkungsgrad von 75 Prozent genommen wird, sind schnell 20 Raummeter oder mehr ein zu planen.--420 (Diskussion) 19:45, 31. Jan. 2013 (CET)

Kesselauswahl

Atmos Kesseltypenbezeichnungen

| Kessel | Beschreibung |

|---|---|

| GSE__ | keramische Brennkammer/Saugzugmotor/elektromechanische Leistungsreglung(Belimo) |

| DC__G | keramische Brennkammer |

| DC__S | Saugzug |

| DC__E | elektromechanische Leistungsregelung (Belimo) |

| DC__GSX | Holzvergaser ohne Schamotte im Füllraum (nur GSX 50S für D zugelassen) |

| DC__RS | Holzvergaser für Holzbrikett Ersatzbrennstoff Stückholz (33 cm) mit Gussrost |

| DC__ EP(L) | (Holz + Peletts, Holz + Erdgas, Holz + ÖL) ohne Abzugventilator |

| DC__P(LS) | (Holz + Peletts, Holz + Erdgas, Holz + ÖL) |

| DC xx P | Pellet |

| KC _S | Kombi für Braunkohlebrikett - Steinkohle - Holz |

| Kessel | Merkmale |

|---|---|

| DC xx S .......DC 18 S |

33 cm Scheitholzlänge |

| GS xx .......GS20 .......GS25/32/40 |

33 cm Scheitholzlänge 53 cm Scheitholzlänge |

| GSX xx .......GSX50 |

53 cm Scheitholzlänge |

| DC xx GSE .......DC 22 GSE .......DC 25/30/40/50 GSE |

33 cm Scheitholzlänge 53 cm Scheitholzlänge |

| DC xx RS .......DC 24 /30 RS |

Holzbriketts |

| DC xx EP(L) .......DC 15EP |

Holz + Peletts, Holz + Erdgas, Holz + ÖL 33 cm Scheitholzlänge |

| DC xx SP(L) .......DC 18SP (L) .......DC 25/32 P(L) |

33 cm Scheitholzlänge + Erdgas Öl Pellet 53 cm Scheitholzlänge + Erdgas Öl Pettet |

| D xx P .......DP 14/ 21/ 25 .......D 15/20/30/45P |

hochwertige Pellets Pellet + Notfall 31 -71 cm Stückholz |

| KC xx S .......KC 25/35/45 S |

Braunkohlebrikett, Steinkohle 33 cm Stückholz |

Diese Auflistung ist ein grober Überblick der gesamten Atmos Kessel Palette für Deutschland. Details zu jedem Typ kann man auf der Homepage http://www.atmos.cz/germany/uvod nachlesen. Einige hier gelistete Kessel Typen werden durch BAFA gefördert. Dazu bitte die Homepage aufsuchen http://www.bafa.de/bafa/de/energie/erneuerbare_energien/biomasse/publikationen/energie_ee_biomasse_liste_handbeschickt.pdf

Autor: Juergen

Platzbedarf

Einfach gesagt hängt der Platzbedarf von der Kesselgröße, den Sicherheitsabständen des HV, den Freiraum, der für die Reinigung benötigt wird und den benötigten Wasserpuffern ab. Es darf auch kein Holzvergaser gewählt werden, der die Transportengpässe nicht bewältigt. Nicht nur Türöffnungen und enge Treppen müssen genommen werden, sondern auch das Gewicht des Kessels muss berücksichtigt werden. Dies gilt sowohl für den Transport, als auch für den Stellplatz. Sollte im Heizungsraum zu wenig Platz hinter dem Kessel zum Reinigen vorhanden sein, kann der Kessel auf ein fahrbares Gerüst gesetzt werden. Die Anschlüsse für den Vor- und Rücklauf müssten dann mit flexiblen Schläuchen ausgestattet sein. Soll im Heizungsraum die alte Heizung als Notsicherungsheizsystem beibehalten werden, könnte man bei Platzproblemen auch in die Höhe gehen. Die alte Heizung könnte dann z.B. über den Holzvergaser hangend von der Decke platziert werden.

Atmos auf Rädern von alfons:

Atmos mit flexiblen Leitungen von alfons

Quelle: atmos-forum.de --420 (Diskussion) 19:40, 31. Jan. 2013 (CET)

Wahl der Kesselgröße

Die Größe des Kessels hängt primär vom Energiebedarf des Hauses ab.

Eine einfache Rechnung: für je 1.000 Liter Heizölverbrauch sind 10 KW Kesselleistung ausreichend.

Falls eine Wärmebedarfsrechnung des Hauses vorliegt, kann die Kesselgröße relativ einfach bestimmt werden. Wenn ein Holzvergaser z.B. für einen Abbrand von Buchenholz ca. 5 Stunden benötigt, würde ein 30 KW Holzvergaser maximal 150 KW in dieser Zeit leisten. Da der Holzvergaser aber von Anfang an nicht seine maximale Leistung von 30 KW erreicht, muss von einer geringern Gesamtleistung (in 5 Stunden ca. 110 KW) ausgegangen werden.

Weiterhin hängt die Leistung von der Holzart ab, die verbrannt wird. Liegt der Wärmebedarf eines Hauses (Heizung und Warmwasser) bei ca. 200 KWh, müsste bei der eben gewählten Heizkesselgröße einmal nachgelegt werden. Dies wird in der Praxis auch oft so realisiert. Beachten sollte man, dass der Energiebedarf an relativ kalten Tagen genommen werden muss.

Zusätzlich sollte berücksichtigt werden, dass der realisierte Wirkungsgrad bei ca. 75 Prozent liegt. 90 Prozent und mehr sind nur Wirkungsgrade unter „klinischen“ Bedingungen. Deshalb muss auf die Kesselgröße geachtet werden. Ist er zu gering ist, muss an kalten Tagen theoretisch Tag und Nacht geheizt werden, um das Haus mit Wärme zu versorgen. Deshalb lieber einen größeren Kessel mit hinreichend großem Puffer, als einen zu kleinen Kessel wählen. Seltewn hat jemand geschrieben, dass sein Kessel zu groß ist, wohl aber zu klein.

Anders ausgedrückt: Wer bei einem normalen Haus (Wärmebedarf ca. 60 Watt pro m² zu einem 14,9 kW Kessel rät, dem sollte man einen Tank mit max. 2 Litern in sein Auto einbauen.

Bei schlechter isolierten Häusern muss man mit 100 Watt oder mehr pro m² rechnen Eine andere Möglichkeit der Schätzung der Kesselgröße geht von der benötigten Energie pro Quadratmeter aus. Dabei können entsprechenden Werte angenommen werden:

- Niedrigenergiehaus 10 bis 20 W pro m²

- Gut gedämmter Neubau 20 bis 40 W pro m²

- Wärmegedämmter Altbau 50 bis 70 W pro m²

- Schlecht gedämmter Altbau 70 bis 120 W pro m

Quelle: Siehe Facharbeit, Thema: Studie zur Planung einer Holzheizung für ein Einfamilienhaus, Jan Gregor Piechatzek, Mai 2005

Dazu käme noch der Energiebedarf des Brauchwassers, der ca. 20 Prozent der Gesamtenergie ausmacht. Der Bedarf des Brauchwassers hängt natürlich von der Personenzahl des Haushaltes und den Gewohnheiten der Bewohner ab. Wird viel und lange geduscht? Wird häufig gebadet? Kurzum, wird viel Warmwasser benötigt.

Wenn der nötige Platz für den Holzvergaser und für den/die Wasserpuffer vorhanden ist, kann auch ein größerer Kessel gewählt werden. Mit der Kesselgröße steigt der Grad des Komforts. Ziel ist es, den Wärmebedarf für 24 Stunden zu erzeugen um danach wieder neu zu heizen. Wenn ein größerer Kessel genommen wird, kann ggf. mit einem Abbrand der Wärmebedarf für 1,5 Tage erzeugt werden. Wieder neu heizen müsste man dann bei relativ milden Außentemperaturen nur alle 2 bis 3 Tage. Der Komfort steigt. Mit der Wahl der Kesselgröße geht auch die Holzscheitgröße einher. Das bedeutet, dass bei einer großen KW-Leistung eines Kessels auch längere Holzscheite verarbeitet werden können. Dadurch entsteht beim Spalten, Sägen und Packen erheblich weniger Arbeitsaufwand.--420 (Diskussion) 19:38, 31. Jan. 2013 (CET)

Wahl des Kesseltyps

Grundsätzlich gibt es 3 verschiedene Typen von Holzvergasern hinsichtlich des Gebläses.

Type 1 Diese Kessel blasen die Luft in den Kessel. Im Kessel, also im Füll- und im Brennraum, entsteht ein Überdruck. Wenn Holz nachgelegt wird, muss das Gebläse, damit der Überdruck nicht mehr besteht, ausgeschaltet werden. Ist das Gebläse beim Nachlegen an, entweichen Gase und Rauch in den Heizungsraum. Wenn das Gebläse abgeschaltet ist und der Ofen weiter brennt, tritt der natürliche Zug des Kamins ohne irgendeine Unterstützung in Kraft. Das bedeutet, dass der Zug des Kamins alleine ausreichen muss, um eventuelle Gase und Qualm beim Nachlegen zurück zu halten. Wenn der Zug nicht ausreicht, könnte es beim Nachlegen des Kessels im Heizungsraum ein wenig qualmen. Weiterhin muss gewährleistet sein, dass die Dichtungen ihren Zweck voll erfüllen. Ist dies nicht der Fall, kann wiederum Rauch oder auch Abgase aus dem Kessel in den Heizungsraum entweichen. Und dies nicht nur beim Nachlegen, sondern auch beim Abbrand.

Type 2 Bei diesem Type wird ein Abgasventilator verwendet. Das heißt, die Abgase werden aus dem Holzvergaser gesaugt. Es entsteht kein Überdruck sondern eher ein Unterdruck im Kessel. Die beschriebenen Probleme wie beim Type 1 treten so oder längst nicht so stark auf. Beim Abgasventilatorprinzip könnten bei nicht funktionierenden Dichtungen maximal Nebenluftprobleme entstehen. Und diese Nebenluft kann dann den Abbrand beeinträchtigen. Weitere Vorteile: Diese Lösung ist nicht nur ungefährlicher, sondern auch beim Nachlegen ist die Gefahr der Rauchbildung erheblich geringer. Zusätzlich kann der Vorteil des Saugens beim Reinigen des Kessels ausgenutzt werden, da die Staubpartikel in den Schornstein und nicht im Heizungsraum befördert werden. So könnte ein Holzvergaser mit einem Abgasventilator dementsprechend die bessere Wahl sein.

Type 3

Natürlich gibt es auch Holzvergaser mit Naturzug. Die Regel ist es aber nicht. Bei Naturzug-HV´s arbeitet der Holzvergaser ohne Ventilatoren. Der Unterdruck im Schornstein mit seiner Saugwirkung reicht diesen Holzvergasern aus.--420 (Diskussion) 19:38, 31. Jan. 2013 (CET)

Beachte

- Je länger die Zyklen zum Nachheizen sind, desto höher sind die Wärmeverluste in den Puffern und in den Leitungen. Dies deshalb, da Rohrleitungen und Pufferspeicher nicht zu 100 Prozent isoliert werden können. Je höher also der Komfort ist, desto höher sind die Wärmeverluste. Häufig sind diese Verluste aber zu vernachlässigen, da die verloren gegangene Pufferwärme im Haus verbleibt. Komfort schlägt Pufferverluste.

- Eine zu geringe Kesselleistung bedeutet ein dauerndes Heizen. Der Wirkungsgrad des Holzvergasers steigt, da der Kessel nicht mehr erkaltet. Der Komfort sinkt erheblich. Die Kapazität eines Holzvergasers sollte so ausgelegt sein, dass nicht dauernd nachgeheizt werden muss. Dies haben wir ja bei einem Kamin- oder Kachelofen und ein Ziel war und ist es, die Intervalle des Nicht-Heizens erheblich zu verlängern.

- Das Argument, dass bei einem Kessel mit 15 KW Leistung keine Erstmessung vorgenommen werden muss – ist veraltet, da ab dem 22.3.2010 die erwartete neue Bundes-Immissionsschutz-Verordnung (BImSchV) in Kraft getreten ist. Alle Festbrennstoff-Feuerungsanlagen mit einer Leistung ab 4 KW unterliegen ab diesem Tag der Messpflicht. Die Messpflicht beinhaltet nicht nur eine Erstmessung, sondern eine all2 2 Jahre wiederkehrende Messung.

- Achte auf die Holzscheitgröße, die für einen Kessel max. verwendet werden können. Je kleiner die Scheite, desto höher ist der Arbeitsaufwand beim Spalten, Sägen, Stapeln und auch beim Transport.

- Bevor ein Kessel gekauft wird, sollten die Transportwege zum Heizungsraum überprüft werden. Weiteres unter dem Punkt Sonstiges.

- Wähle den Standort so, dass relativ kurze Wege vom Lagerplatz zum Kessel entstehen. Wenn es geht, stufenlose Wege, damit das Holz ggf. mit einer Schubkarre transportiert werden kann.

- Ideal ist der Standort auch dicht beim Puffer. Kurze Rohre bedeuten weniger Kosten, weniger Arbeit beim Verlegen und weniger Wärmeverluste--420 (Diskussion) 20:01, 31. Jan. 2013 (CET)

Puffer

Allgemeine Aspekte

Heute stehen verschiedene Puffer zur Energiespeicherung zur Verfügung. Da die Wasserpufferspeicher am häufigsten anzutreffen sind, wird dies bei der Planung berücksichtigt. Paraffinspeicher oder andere Speichermedien werden an dieser Stelle nicht näher betrachtet. Weiterhin sind drucklose und druckbetriebene Speichermedien im Handel. Häufig werden in den Privathaushalten druckbetriebene Heizungsspeichermedien (rund oder seltener oval) installiert. Oft werden aus Gründen der Türbreiten und Deckenhöhen Behältnisse um 1.000 Liter bevorzugt. So benötigt man also für 3.000 Liter 3 Puffer. Da jeder Puffer isoliert und miteinander verbunden werden muss, liegt der Platzbedarf bei ca. 3 Quadratmeter bei einer Deckenhöhe (Kippmaß eines Puffers) von 2,10 Metern.

Rechteckige Formen sind für druckbetriebene Anlagen grundsätzlich nicht geeignet. Drucklose rechteckige Behälter haben dafür aber einige andere Vorteile gegenüber Druckpufferspeicher.

- die Speichermenge pro Quadratmeter ist sehr groß

- rechteckige Behälter können einfach und gut isoliert werden

- die Wärmeverluste pro Liter Speichermedium sinken mit der Erhöhung des Puffervolumens

- drucklose Behälter können ohne große Probleme für spätere Erweiterungen ausgelegt werden

- die Kosten pro Liter Puffer sind auf Grund der größeren Speichervolumen geringer als bei druckbetriebenen Puffern

Damit der Hausherr in den Genuss der BAFA kommt, ist nicht die Technik des Speicherns entscheidend, sondern das Puffervolumen pro KW der Kesselleistung. Für die Förderung sind 55 Liter pro KW notwendig. Auch für die Solarenergie, die Heizungsunterstützung gefördert wird, gibt es Mindestpuffermengen. So sind dort 50 Liter pro m² Solarfläche notwendig. In der Praxis geht man bei Holzvergasern von 100 Litern oder mehr aus. Je mehr Puffer zur Verfügung steht, desto länger kann man auf das Nachheizen mit dem Holzvergaser verzichten.

Weiterhin sollte mit dem Puffer auch das Brauchwasser für den Haushalt gelöst werden. Dies kann über einen separaten Warmwasserpuffer für den Haushalt, über eine Brauchwasserblase im Pufferspeicher oder per Wärmetauscher (intern oder extern) gewährleistet werden.

Bei Solarerträgen ist es auch von Vorteil, wenn man so viel wie möglich an Wärmeerträgen ernten kann. So reichen 3.000 Liter Puffer für eine längere Schlechtwetterperiode länger, als nur 1.000 Liter Wasser.

Bei allen Pufferlösungen ist es wichtig, dass das Wasser im Speicher geschichtet wird. Wasser schichtet sich je nach Temperatur innerhalb eines Behälters. Heißes Wasser immer oben und kaltes Wasser immer unten. Dies liegt am spezifischen Gewicht des Wassers bei unterschiedlichen Temperaturbereichen. Der Austausch des warmen Wassers mit den kälteren Wasserschichten erfolgt, wenn keine Verwirbelungen und keine Entnahme auftreten, nur sehr, sehr langsam. D.h., dass das heiße Wasser immer oben und das kalte Wasser immer unten im Puffer ist. Wenn heißes Wasser unten im Behälter eingeleitet würde, vermischt sich das heiße Wasser mit dem kalten und die Schichtung im Kessel geht verloren. Diese Zirkulation, die auch durch andere Fehler beim Einspeisen, bei der Entnahme oder auch bei schlechter Hydraulik erfolgen kann, bewirkt eine einheitliche Temperatur an allen Stellen im Puffer. Und das ist nicht gewollt. Eine gute Schichtenspeicherung hat zur Folge, dass die Temperatur an der Entnahmestelle hoch ist. Ein „Einheitsbrei“ von 40 Grad reicht für 50 Grad Warmwasser per Frischwasserstation nicht aus. Da müsste dann immer noch per Gas oder Öl nachgeheizt werden. Und das soll vermieden werden.--420 (Diskussion) 22:44, 30. Jan. 2013 (CET)

Dimensionierung des Puffers

Druckloser Puffer

Da drucklose Puffer selbst erstellt werden können, sind dem Ideenreichtum keine Grenzen gesetzt. So könnten z.B. folgende Behältnisse genommen werden. Alte Flüssiggasbehälter, alte Öltanks, einen gemauerten Raum, der mit Styropor bzw. Styrodur ausgekleidet wird, mit Styropor/Styrodor gebaute Tanks, isolierte Wasserzisternen aus Beton, V2A Behälter (z.B. aus einer Molkerei oder der Kelterei) – egal was!

Bei allen drucklosen Tanks ist es von Vorteil, wenn Stahl oder anderes Material das rosten kann, vom Wasser getrennt wird. Möglicher Rost und damit eine Verunreinigung der Anlage wird somit sofort vermieden. Ein weiter Vorteil wäre eine Isolierung innerhalb des Metalltanks. Ist dies der Fall erfolgt keine Wärmeabgabe über das Metall an die kälteren Schichten des Speichers. Damit würde eine Wasserzirkulation innerhalb des Kessels vermieden und das Wasser bleibt besser im Puffer geschichtet. Bei Speichergrößen ab ca. 4.000 Liter wäre unter Umständen eine variable Entnahme sinnvoll. Besonders dann, wenn Fußbodenheizung, normale Heizkörper und Solar in einem Heizungssystem integriert sind. Zusätzlich sollte man bei einem drucklosen Puffer eine Schichtungssäule für das Einspeisen des Wassers vorsehen.

Da sich Wasser bei Erwärmung um ca. 4 Prozent ausdehnt, muss ein Ausdehnungsbereich definiert werden. Entweder lässt man soviel Platz im offenen Puffer, oder man konstruiert ein Ausdehnungsgefäß, das bei Erwärmung gefüllt und bei Erkaltung des Puffers geleert werden kann. Da Sauerstoff eine Grundvoraussetzung für die Rostbildung ist, sollte so wenig wie möglich Sauerstoff in die Anlage kommt. So könnte als Abschluss des Wasserspiegels eine Salatölschicht verwendet werden. Wer natürlich einen V2A Tank sein eigen nennt, hat diesbezüglich keine Probleme. Dort könnte der Ausdehnungsbereich einfach von der Gesamtkapazität abgezogen erden. --420 (Diskussion) 22:51, 30. Jan. 2013 (CET)

Pufferspeicher im Eigenbau

Immer wieder wird eine günstige Variante gesucht, einen Puffer im Eigenbau zu verwirklichen. Vorzugsweise wird ein leer stehender Raum genommen. Wenn es geht, versucht man die Wände so weit wie möglich auszunutzen. Dazu wird aus Styroporplatten ein Becken ausgelegt, das die Räumlichkeiten ausnutzt. Geklebt werden die Platten mittels Bauschaum, der hauchdünn mit einem Spachtel aufgetragen wird. Die Platten sollten zum Trocknen des Klebers für 24 Stunden per Druck belastet werden. Die innerste Schicht (wasserseitig) muss mit PU-Hartschaumplatten (diffusionsdichte Ware) ausgekleidet werden. Dies Material hält problemlos 90 Grad an Hitze aus. Damit sind PU-Hartschaumplatten geeigneter als Styropor. Die Isolierstärke sollte in der Summe an allen Seiten mindestens 26 cm betragen.

Die Seiten, die nicht an Raumwände liegen, müssen gesichert werden. Dies kann mit Holzplatten und Metallverstrebungen geschehen. Danach muss das entstandene Becken mit hitzebeständiger Folie ausgeklebt werden. Kautschukfolie (EPDM) wäre eine Lösung. Als Deckel dient eine leichte wasserfeste Sperrholzplatte – häufig auch zweigeteilt, die wiederum mit der Kautschukfolie beklebt sein sollte. Die Kosten der Folie waren in 2006 bei ca. 7 Euro pro m². Eine andere Möglichkeit wäre eine Innenauslegung mittels eines großen Gummisackes vorzunehmen.

Vorteile gegenüber anderen Selbstbaulösungen:

- Ideale Isolierung

- Sehr gute Raumausnutzung

- Jeder Raum kann verwendet werden

- Erweiterung für Solar oder andere Wärmequellen jederzeit und ohne große Probleme möglich

Vergl. Frank, 21.06.06 22:25, Atmos-Forum

Ein mögliches Wärmetauscherkonzept, dass natürlich erforderlich ist, wird an anderer Stelle unter Wärmetauscherprinzip näher betrachtet.--420 (Diskussion) 22:56, 30. Jan. 2013 (CET)

Stahlbehälter als Pufferspeicher

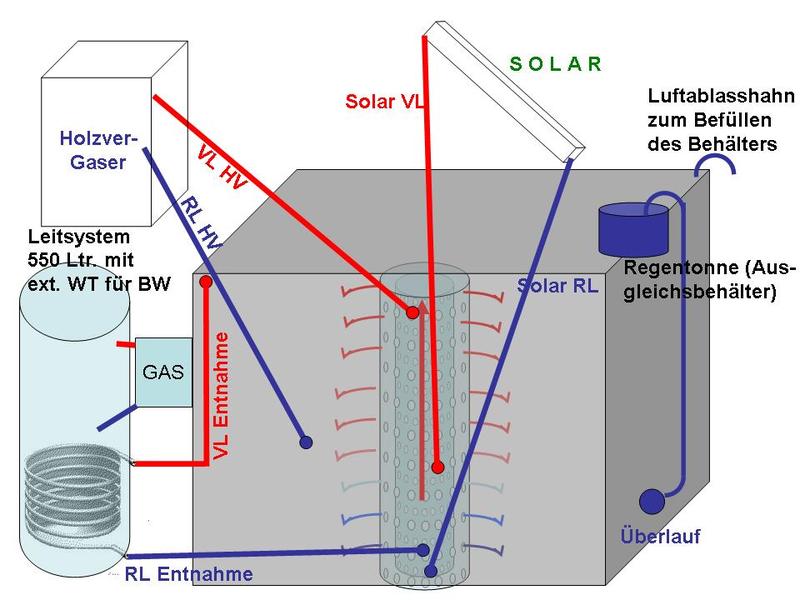

Als Modell steht hier ein Metallpuffer mit einer integrierten Schichtungssäule. Die Gasheizung und der Holzvergaser sind am Gesamtkonzept angebunden. Weiterhin ist eine Solarnutzung integriert. An diesem Beispiel wird der Puffer näher beleuchtet.

Druckloser Puffer mit Solar - Schematische Zeichnung:

Druckloser Puffer mit Solar Drain Back - Schematische Zeichnung:

Ein Vorteil eines sochlen Metallbehälter ist die einfache und effektive Isolierung. PU-Schaum oder auch Styrodur könnte als Isolierung dienen. Zusätzlich wäre es von Vorteil, wenn der Behälter z.B. auf einer druckfesten und hitzebeständigen Isolierung stehen würde. Der Werkstoff Styrodur könnte da ggf. verwendet werden. Wenn die untere Isolierung nicht ganz so hitzebeständig ist, könnte diese Isolierung auch bei hinreichend großen Behältnissen ggf. verwendet werden. Dies deshalb, da in großen Puffern im unteren Bereich kaum eine Temperatur von 90 Grad erreicht wird.

Innenisolierung:

Die Isolierplatten sollten 2-lagig im Verbundsystem mit Bauschaum verklebt werden, d.h., dass die Nähte nicht aufeinander liegen. Obwohl der normale Baumschaum auch Hitze vertragen kann, könnte er durch das Ausdehnen des Puffers auf Dauer leiden. Besser wäre Melaminschaum (hitzebeständig bis 120 Grad) oder auch Styrodurplatten (hitzebeständig bis 105 Grad). Danach wird der Behälter mittels Kautschukfolie ausgelegt und verklebt (entkoppeln der Medien Wasser und Isolierung). Unten am Puffer, an der tiefsten Stelle, könnte ein Auslauf angebracht werden. Damit würde, wenn die verklebte Folie nicht dicht wäre, Wasser austreten.

Außenisolierung:

Der Behälter sollte auch außen von allen Seiten isoliert werden. Damit der Puffer auf die Isolierung geschoben werden kann, könnte die Isolierung mit etwas Öl bestrichen benetzt werden. Eine dünne Metallplatte mit etwas Öl wäre u.U. sogar noch besser.

Die gesamte Isolierung sollte mindestens 20 cm stark sein. Mehr ist besser. Im Behälter ist eine doppelte Schichtungssäule integriert. Sie dient zur wirbellosen Einspeisung von Warmwasser verschiedener Wärmequellen und –grade. Zusätzlich sollte der Rohrdurchmesser der Leitung direkt vor der Einspeisung erhöht werden. Damit wird der Strömungsfaktor bei der Einspeisung verringert. Wenn für Solar und Holzvergaser der gleiche Vorlauf genutzt werden soll, könnte direkt vor dem Puffer ein 2-Wege-Ventil eingebaut werden. Solarerträge würden dann auf Grund der Temperatur tiefer in der Schichtungssäule eingespeist werden. Eine geringere Verwirbelung in der Schichtungssäule wäre die Folge.

Schichtungssäule:

Diese kann wie folgt selbst konstruiert werden. Es werden 2 oder 3 HT-Rohre in verschieden großen Durchmesser genommen. Die Rohre sollten dabei einen 5 – 10 cm großen Wandabstand haben. Die Löcher in den Säulen sollen horizontal und nicht vertikal versetzt sein. (Vergl. daibutsu, 14.03.08, 10:45 Uhr, Atmos-Forum)

Das warme Wasser, das jetzt in der innersten Säule eingespeist wird, wird das Wasser in der Säule verwirbeln, da kälteres Wasser nach unten fällt und heißes Wasser oben bleibt. An der richtigen Stelle tritt dann das Wasser in die nächste Säule ein. Dort wird es noch einmal in der Schicht des HT-Rohres reguliert/geschichtet und tritt dann ohne starke Verwirbelungen in den Puffer ein. Die Schichtung im Puffer bleibt erhalten.

Beim Befüllen des Behälters muss ein Luftaustritt an oberster Stelle des Behälters berücksichtigt werden. Der Behälter kann dann vom Überlauf her befüllt werden. Tritt an oberster Stelle jetzt Wasser aus, ist der Puffer voll und der Befüllungsüberlaufstutzen kann verschlossen werden. Jetzt muss noch etwas Wasser im Überlaufbehälter gefüllt werden. Da das Rohr vom Überlauf bis fast zum Boden des Behälters reicht, ist ein luftdichter Verschluss gegeben. Wichtig ist nur, wie unter Punkt „Druckloser Puffer“ beschrieben, das der Ausgleichsbehälter mindestens 4 Prozent des Pufferspeichers als Wärmeausdehnung aufnehmen kann. Darüber wird dann noch eine Schicht Salatöl gegeben. Wenn das Rohr des Überlaufs durchsichtig wäre, könnte zusätzlich immer der Wasserstand und die Reinheit des Wassers beobachtet werden.

Der Vorlauf vom Holzvergaser endet am oberen Ende der Schichtungssäule. Dies deshalb, da das Wasser mit 70 Grad oder höher eingespeist wird. Bei großen Puffern sollte der Rücklauf zum Holzvergaser nicht aus der kältesten Zone des Behälters erfolgen. Diese Schicht ist für den Solarrücklauf vorbehalten. Bei Solarausnutzung ist es ist sinnvoller viel Wasser wenig zu erhitzen und es zu nutzen, als wenig Wasser mit einer sehr hohen Temperatur. Deshalb ist es von Vorteil, den Rücklauf für Solar aus einer sehr tiefen Temperaturschichtung des Puffers zu ziehen. Eine andere Möglichkeit der Solarerträge im Herbst, Winter oder Frühjahr optimal zu nutzen wäre eine Einspeisung mittels Wärmetauschers in die Fußbodenheizung.

Sollte jetzt das Leitsystem, also die "normale Heizung im Haus mit kleinem Puffer" heißes Wasser benötigen, könnte, anstatt des Gasbrenners, eine Pumpe eingeschaltet werden, die das heiße Wasser vom drucklosen Puffer mittels Wärmetauschers zum Leitsystem befördert.--420 (Diskussion) 21:04, 31. Jan. 2013 (CET)

Gastank als Pufferspeicher

Diese Variante der Speichertechnik ist auch eine kostengünstige Lösung. Häufig sind Speichergrößen von mehr als 2.000 Liter für 300 Euro zu erwerben. Der Gastank kann druckbetrieben oder auch ohne Druck in die Heizungsanlage eingebaut werden. Falls der Puffer drucklos in die Anlage eingebaut werden soll, muss der Sauerstoff ausgeschlossen werden. Wie unter dem vorherigen Punkt beschrieben, gehört auch hier ein definierter Ausdehnungsbereich zur Heizungsanlage. Wärmetauscher verbinden dann die beiden Systeme miteinander.

Fehlenden Anschlüsse werden entweder angeschweißt oder per Gewinde mit dem Tank verbunden. Das Schweißen könnte Probleme bereiten, da sich ggf. noch Restgase im Tank befinden.

Vorsicht: Flüssiggas ist schwerer als Luft und sammelt sich immer am Boden eines Behälters.

Nachdem kein Gas mehr im Tank ist, kann die Revisionsöffnung aufgeschraubt werden. Es tritt eine erhebliche Geruchsbelästigung auf. Jetzt sollte der Tank mit Wasser befüllt werden. Ggf. gibt man noch 2 Liter Spülmittel hinzu. Auf der Oberfläche entsteht eine ölige Flüssigkeit, die abgeschöpft und entsorgt werden muss (Schadstoffsammlung). Ggf. kann eine entsprechende Firma beauftragen werden, die sich auf die Reinigung von Gastanks spezialisiert hat. Mit dieser Vorgehensweise ist sichergestellt, dass kein Gas mehr im Tank ist. Anfallenden Schweißarbeiten könnten nach Ablass des Wassers durchgeführt werden. Weiterhin sollte so ein Tank hinsichtlich der besseren Schichtung senkrecht stehen. Deshalb sollte ein Fuß konstruiert werden, auf dem der Behälter steht. Dieser Fuß wird natürlich später auch isoliert.

Beispiel: stehender Gastank als Puffer von Karsten_S

Beispiel: liegender Gastank im Erdreich als Puffer von Karsten_S, Atmos-Forum,06.05.09 23:02

Folgendes sollte beachtet werden: Die Entnahme sollte oben sein. Wenn eine Beschickung von oben direkt eingeleitet wird, bringt dies, je nach Strömung, Verwirbelungen. Die gewünschte Schichtung ist zerstört. Wenn im Internet ein Querschnitt eines Puffers gezeigt wird, ist die Einleitung oben seitlich mit einem ca. 15 Grad abgewinkelten Rohr realisiert. Der Rohrdurchmesser sollte vor der Einleitung größer gewählt werden. Die Strömungsgeschwindigkeit wird verlangsamt und die Gefahr der Schichtzerstörung wird erheblich reduziert.

--420 (Diskussion) 21:09, 1. Feb. 2013 (CET)

Wärmetauscher

Damit Wärme von druckbetriebenen Puffer zum drucklosen Puffer oder umgekehrt transportiert werden kann, ist ein Wärmetauscher nötig. Bei Pufferspeichern sind häufig Edelstahlwellrohre, Kupferrohre oder Plattenwärmetauscher eingebaut. Das Prinzip ist einfach zu erklären: Warme Flüssigkeit wird durch einen Körper geleitet und dieser gibt die Wärme an die Umgebung z.B. an das kältere Pufferwasser ab. Dabei ist es von Vorteil, dass die Tauscherfläche so groß wie möglich ist.

Ein Eigenbau eines Wärmetauschers aus Edelstahlwellrohr oder aus Kupfer ist relativ einfach. Man nehme das betreffende Rohrmaterial und drehe daraus eine Spirale. Der Rücklauf wird einfach horizontal aus dem Puffer wieder zurück geleitet. Die betreffende Flüssigkeit die durch den Wärmetauscher geleitet wird, ist somit vom Heizkreislauf entkoppelt.

Bei einem Plattenwärmetauscher wird grundsätzlich das gleiche Prinzip angewendet. Laut Wikipedia kann man ihn wie folgt beschreiben: „Ein Plattenwärmeübertrager (PWÜ) - oft auch als Plattenwärmetauscher (PWT) oder Plattenkühler (PK) bezeichnet - ist eine spezielle Bauform eines Wärmeübertragers. Er besteht aus wellenförmig profilierten Platten, die so zusammengesetzt sind, dass jeweils in den aufeinander folgenden Zwischenräumen einmal das aufzuwärmende und danach das wärmeabgebende Medium fließt. Das Plattenpaket ist nach außen und zwischen den Medien abgedichtet und wird beispielsweise mit Spannschrauben zusammengehalten." Quelle: http://de.wikipedia.org/wiki/Plattenw%C3%A4rme%C3%BCbertrager Somit ist häufig ein Vor- und Rücklauf z.B. für die Solaranlage und ein Vor- und Rücklauf für den Puffer am Plattenwärmetauscher vorgesehen.

Bild eines Plattenwärmetauschers

Ein Plattenwärmetauscher kann sich mit Rost, Kalk oder anderen Ablagerungen des Heizungswassers zusetzen. Mit Chemikalien können Reinigungsversuche gestartet werden. Wenn ein PWT entkalkt werden soll, ist es sinnvoll, ihn auszubauen und eine Nacht in Essigsäure zu legen. Dabei sollte beachtet werden, dass es unter Luftabschluss erfolgen muss. Dadurch wird das Kupfer praktisch nicht angegriffen und der Kalk ist garantiert gelöst.

Bei geschraubten Wärmetauschern kann jede Platte gereinigt und ggf. getauscht werden. In der Anschaffung sind die gelöteten erheblich günstiger, aber bei Problemen, oder wenn der Tauscher erweitert werden muss, sind die geschraubten Tauscher erheblich flexibler.

Wenn Plattenwärmetauscher eingesetzt werden, ist immer eine 2. Pumpe nötig, damit die ausgetauschte Wärme transportiert werden kann. Bei einfachen Edelstahlwellrohren als Wärmetauscher, ist immer nur eine Pumpe nötig. Sollte z.B. Solarenergie per Plattenwärmetauscher an den Puffer weitergeleitet werden, kann das entsprechende Wasser per Schichtsäule sehr gut eingeschichtet werden. Puffer mit Edelstahlwellrohren oder Kupferrohren als Wärmetauscher haben diesen Vorteil nicht, da sie ja an einer bestimmten Stelle im Puffer integriert sind und eine variable Einspeisung nicht möglich ist.

Der Einsatz von Plattenwärmetauscher wird gerade bei der Warmwassererzeugung häufig angewandt. Heißes Wasser aus dem Puffer geht durch den Tauscher und erhitzt das kalte Trinkwasser. Ein Vorrat von Brauchwasser für Duschen, Küche und Waschmaschine ist nicht notwendig. Prinzipiell besteht somit keine Gefahr von Legionellen. Damit sich der Plattenwärmetauscher nicht mit Kalk zusetzt, sollte 60 Grad nicht überschritten werden. Kalk flockt bei 60 Grad aus. Und wenn der PWT doch einmal entkalkt werden soll, wäre es optimal, weinn beim Einbau gleich Ventile, Hähne und Spülanschlüsse vorgesehen wurden.--420 (Diskussion) 21:41, 1. Feb. 2013 (CET)

Puffer unter Druck

Druckbetriebene Pufferspeicher werden standardmäßig in Deutschland bei Heizungsanlagen verbaut. Hier nun einige Varianten von Puffern:

- Puffer mit integriertem WT für Solar

- Puffer mit integrierter Wasserblase für Warmwasser

- Puffer mit integriertem WT für Warmwasser

- Puffer mit integriertem WT für Solar und Warmwasser

- Puffer mit integriertem WT für Solar und externer Frischwasserstation per PWT

- Puffer ohne WT für Solar und Warmwasser

- Reine Trinkwasserpuffer

Diese Lösungen sind ohne Probleme zu verwenden. Dies deshalb, da bei druckbetriebenen Anlagen keine Gefahr des Rostens entsteht. Der Sauerstoff ist in solchen Anlagen ausgeschlossen. Achten sollte man auf die Isolierung. Ggf. kann diese auch verstärkt werden. Da diese Puffervarianten Standard sind, wird an dieser Stelle nicht näher darauf eingegangen.--420 (Diskussion) 00:30, 3. Feb. 2013 (CET)

Mischformen: Drucklose- und druckbetriebene Puffer

Bei Verwendung von Mischformen, muss darauf geachtet werden, dass die beiden Varianten voneinander entkoppelt sind. Das bedeutet, dass die beiden Puffer (drucklos und druckbetrieben) nicht direkt miteinander in Verbindung stehen. Nachfolgend ist hier modellhaft eine Zeichnung, die diese beiden Varianten zeigt. Sie ist ähnlich aufgebaut, wie unter Punkt "Stahlbehälter als Pufferspeicher" beschrieben worden ist. Die Solaranlage wird hier vom drucklosen Tank mittels WT entkoppelt. Weiterhin wird der druckbetriebene Führungsschichtenspeicher (Leitsystem) mittels WT durch den drucklosen Puffer mit Wärme versorgt. Der Kunststoffkasten, der unten Löcher hat, beinhaltet den WT Solar. Der trapezförmige Kasten hat oben eine Öffnung, auf die die Schichtungssäule fest verankert ist. Das erwärmte Wasser steigt vom WT Solar in die Schichtungssäule und verteilt sich dort entsprechend der Schichtung. Kaltes Wasser fließt von unten durch die Löcher im Kunststoffkasten nach.

Mischform:

--420 (Diskussion) 00:31, 3. Feb. 2013 (CET)

Externer Puffer

Pufferlösung innerhalb des Hauses

Diese Variante ist eine häufig anzutreffende Lösung. Die Puffer sollten, wenn es geht, nicht zu weit vom Holzvergaserkessel stehen. Bei der Planung sollte der Durchmesser der Puffer berücksichtigt werden. Dies deshalb, damit die Speichermedien auch durch die Türen an ihren Bestimmungsort transportiert werden müssen. Zusätzlich muss das Kippmaß bekannt sein. Das Kippmaß gibt an, wie hoch der Raum sein muss, damit so ein Behälter aufgestellt werden kann. Sollte das Kippmaß zu hoch sein, kann ggf. auch der Boden des Aufstellplatzes ausgehoben werden, damit die Behälter aufgestellt werden können. Somit kann ggf. ein größeres Puffervolumen realisiert werden.

Wer neu baut, sollte sich überlegen, einen sehr großen Puffer (z.B. 40.000 Liter) mitten ins Haus zu platzieren und diesen im Sommer mit Solar zu beheizen. Im Winter könnte dann die Energie aus dem Speicher gezogen werden. Dies könnte bei einem Niedrigenergiehaus fast schon reichen. Als Sicherheit könnte dann noch ein Holzvergaser oder eine andere Energiequelle für den Winterbetrieb eingeplant werden.

--420 (Diskussion) 00:57, 2. Feb. 2013 (CET)

Isolierung der Pufferspeicher

Pufferspeicher werden oft mit einer maßgeschneiderten Isolierung verkauft. Diese Isolierung ist fast immer sehr teuer. In der Praxis werden dann die Puffer leider immer noch ohne Bodenisolierung aufgestellt. Damit ist von vornherein ein vermeidbarer Wärmeverlust impliziert.

Eine günstigere Variante ist es, die Isolierung selber vorzunehmen. Dazu kann man z.B. die Dämmwolle, die häufig von einer Seite mit Alufolie beklebt ist, selber um den Puffer legen. Zugeklebt ist diese Isolierung genau so gut, wie die teuer gekaufte. Wenn dann die Speicher isoliert sind, kann um die Behälter eine Bretterwand oder auch Gipskarton gebaut werden. Die Innenseiten einfach mit Alufolie auskleiden. Der noch freie Innenraum wird mit Dämmwolle zugestopft. Eine andere Lösung wäre, dass der Innenraum mit einer wasserabweisenden und hitzebeständigen Schüttisolierung ausgefüllt wird. Wichtig ist, dass die Isolierung nach oben nicht vergessen wird. Dort ist die größte Hitze. Deshalb sollten die Wände höher sein, als die Behälter sind, damit ogen gut isoliert werden kann. Das Material der Schüttisolierung kann von Styropor über Korkstücke bis hin zu Quarzsand gehen. Wichtig dabei sind einfach nur die K-Werte der Isolierungen, die Hitzebeständigkeit und das die Isolierung wasserabweisend ist. Dabei stellt sich immer die Frage, wie stark man isolieren soll. Beachten kann man dabei, dass eine doppelte Isolierung die Wärmeverluste halbiert.

- Die Isolierung soll erst einige Tage nach in Betriebname vorgenommen werden. Dies deshalb, da Undichtigkeiten auftreten könnten, die vor und nach der Betriebnahme der Anlage ausgebessert werden müssen.--420 (Diskussion) 23:48, 5. Feb. 2013 (CET)

Isoliermaterialien

Wahl des Puffers

Die Wahl des Puffers hängt davon ab, ob Solar mit angeschlossen werden soll. Ist dies der Fall, wäre ein guter Schichtenspeicher mit Solarwärmetauscher sinnvoll. Bei einem guten Schichtenspeicher wird das Wasser nach der Temperatur innerhalb des Puffers abgelegt und zwar genau dort, wo das Wasser im Puffer die gleiche Temperatur hat. Eine Verwirbelung des Wassers findet nicht statt. Die Schichtung bleibt erhalten. Wenn ein 2. oder 3. Puffer mit angeschlossen werden soll, ist häufig eine Reihenschaltung (seriell) sinnvoll. Wenn geheizt wird, geht der Rücklauf des ersten Puffers in den Vorlauf des 2. Puffers und der Rücklauf des 2. Puffers in den Vorlauf des 3. Puffers. Der Rücklauf des 3. Puffers geht zum Holzvergaser. Im Sommer wäre mittels Schieber das Abklemmen des 2. und 3. Puffers ggf. sinnvoll, damit nur der 1. Puffer mit dem HV beheizt werden muss.

Wer Solar nutzt, sollte bei Heizungsunterstützung im Winter versuchen, die Fußbodenheizung oder Flächenheizung, die mit niedrigen Temperaturen läuft, direkt zu speisen. Dabei soll man die Wärme auf niedrigem Niveau nutzen. Es ist einfach sinnvoller viel Wasser wenig zu erhitzen und damit zu heizen, als wenig Wasser sehr stark zu erwärmen.

Hat das Haus keine Fußbodenheizung oder Flächenheizungen die mit niedrigen Temperaturen gefahren werden, kann der Wärmetauscher für Solar im Winter an der kältesten Stelle in den Puffern angeschlossen werden. Also in Puffer 3 bei Reihenschaltung. Im Sommer sollte Solar aber an Puffer 1 hängen, da ja das Warmwasser per WT genutzt werden soll. Da die Puffer mit WT für Solar unerheblich teuerer sind als ohne, sollten alle Puffer mit Wärmetauscher für Solar ausgestattet werden. Im Sommer in Reihe von Puffer 1 zu Puffer 2 und dann zu Puffer 3 und im Winter entweder direkt an die Fußbodenheizung oder in dem letzen Puffer, damit soviel wie möglich Wasser mit Wärme angereichert wird und niedrige Temperaturen ausgenutzt werden können. --420 (Diskussion) 23:24, 2. Feb. 2013 (CET)

Kamin

Jeder Ofen benötigt einen Kamin als Abzug. Und dieser Abzug / Kamin arbeitet mit Unterdruck. Durch den Unterdruck und durch die Wärme der Abgase entweichen diese dann mit einer bestimmten Geschwindigkeit durch den Kamin. Nicht nur der unterschiedliche Aufbau des Kamins, sondern auch der Querschnitt, die Höhe des Kamins, der Standort auf der Landkarte und sogar die Jahreszeiten haben Auswirkungen auf den Zug des Kamins. Wer schon einmal mit einem Kaminofen geheizt hat, wird bemerkt haben, dass nicht nur die Sonne, sondern auch Witterung Einfluss auf den Zug des Kamins haben. Der Luftdruck hat direkten Einfluss auf den Zug des Kamins. Ist der Luftdruck niedrig so ist der Zug im Kamin groß und umgekehrt. Weiterhin ist in den Bergen die Situation auch eine andere, als direkt am Meer.

So wird der Schornsteinfeger berechnen, ob der Kamin für den Holzvergaser überhaupt geeignet ist. Dies hängt nicht nur vom Kamin selber ab, sondern auch vom Standort des Holzvergasers. Wenn die Entfernung zum Kamin groß ist und zusätzlich sind noch Bögen im Abgasrohr, so muss der Zug ein höherer sein, als wenn der HV sehr dicht am Kamin steht und keine Bögen im Abgasrohr verwendet werden. Wenn die Entfernung groß ist, besteht die Gefahr von zu niedrigen Abgastemperaturen. Der Schornstein könnte nass werden, da sich die Luftfeuchtigkeit der Abgase an den Wänden niederschlägt. Dem kann mit einer Isolierung des Abgasrohres entgegen gewirkt werden. Weiterhin könnte es passieren, dass der Holzvergaser nicht seine Leistung bringt. Dies deshalb, da der HV trotz des Abgasventilators einen Zugbedarf haben. Für die Berechnungen können folgende Links als Hinweis dienen:

einfache Berechnung des Wirkungsgrades

Unter Prgramme eine kostenlose Software für die Berechnung von Abgasanlagen

PDF-Datei für eine Querschnittsberechnung

- Wichtig

- Weiterhin sollten oben am Schornsteinaustritt ca. 60 Grad ankommen, damit keine Versottung entsteht. Wenn ein Zugbegrenzer eingebaut ist, muss darauf geachtet werden, dass nicht zuviel kalte Luft beigemischt wird, sodass oben am Schornstein zu tiefe Temperaturen herrschen.

- Zugbegrenzer

Damit der Abbrand unter möglichst gleichen Zugbedingungen vonstatten geht, ist eine mechanische Vorrichtung der Zugbegrenzung sinnvoll. Ein relativ gleichmäßiger kontrollierter Abbrand ist die Folge. Sollte der Zug zu groß sein, wird die Wärme beim Abbrand aus dem Heizkessel bzw. dem Heizsystem gezogen. Die Wärme, die besser im Kessel zur Wärmeausnutzung bleiben soll, wird aus dem Schornstein „gejagt“. Die Energieausbeute sinkt und der Effizienzgrad der Anlage reduziert sich. Dies bedeutet, dass prinzipiell für jeden Ofen ein Zugbegrenzer sinnvoll. Durch die Einsparung an Primärenergie haben sich Investitionskosten nach kurzer Zeit amortisiert und zusätzlich trägt man, da der Abbrand jetzt konstant abläuft, zur Schadstoffbegrenzung bei. Weiterhin kann mit dem Einsatz der Nebenluftvorrichtung eine Senkung des Taupunktes erreicht werden, die zur Folge hat, dass ein späterer Kondensatausfall vermieden wird.

Auf dem Markt gibt es verschiedene Typen von Nebenluftanlagen. Auch nachrüstbare Motorsteuerrungen werden angeboten, die den Zug, je nach Bedarf zuhält oder offen lässt. Offen beim Abbrand und zu, wenn die Heizung nicht läuft. Damit wird sogar während der Stillstandzeiten des Heizsystems, dem Wärmeverlust aus dem Heizungssystem Einhalt geboten. Zusätzlich sind auch Regelsysteme mit besonderen Dichtungen auf dem Markt, die das „klappern“ der Zugbegrenzer verhindern. Welcher Zugbegrenzer für welchen Kamin und für welchen Kessel geeignet ist, klärt man am Einfachsten mit dem zuständigen Schornsteinfeger vor Ort ab. Man kann fast sagen, dass Schornsteine ab etwa 7m grundsätzlich einen Zugbegrenzer haben sollten.

- Einbauort des Zugbegrenzer

Der Einbauort des Zugbegrenzers kann an unterschiedlichen Stellen erfolgen. Dabei hat jeder Ort seine Bewandtnis. Die Mindesthöhe von 40 cm über Schornsteinsohle sollte auf jeden Fall eingehalten werden. Weiterhin sollte der Zugbegrenzer dort eingebaut werden, wo kein Überdruck herrscht.

- Folgende Einbauorte sind möglich:

- im Kamin/Esse

Die Höhe des Einbaues ist ca. 20 Zentimeter unterhalb der Decke. Wird der Zugbegrenzer hier verbaut, ist zu erwarten, dass der Schornstein gut austrocknen wird. - im Abgasrohr des Kessels

Wenn der Zugbegrenzer hier eingebaut wird, sollte auf jeden Fall der Nullpunkt beachtete werden. Dieser Punkt ist dort, wo kein Überdruck besteht. Häufig erfolgt der Einbau dann kurz vor oder hinter der Mitte des Abgasrohres, das zum Kamin führt. Bei Kesseln mit Gebläse wird im Verbindungsstück zum Kamin Überdruck aufgebaut. Deshalb darf dort der Zugbegrenzer nicht verbaut werden - 40 cm über der Schornsteinsohle

Diese Position wird gerade bei Feststoffbrennkessel oder Holzvergaser (beide Heizkessel produzieren mehr Ruß) bevorzugt angewandt. - In der Reinigungsklappe

Diese Lösung sollte auf jeden Fall vorab mit dem zuständigen Schornsteinfegermeister abgesprochen werden. Quelle:Atmos-Forum,ATMOSpedia,Heinweise für den Einbau, Autor Hartmut

- im Kamin/Esse

Einbauempfehlung_Quelle:Atmos-Forum,ATMOSpedia,Heinweise_für_den_Einbau,_Autor:Hartmut

- Tipp:

Sollte ein Zugbegrenzer im Kamin eingebaut werden, ist bei der Reinigung des Kamins darauf zu achten, dass dieser dann zu ist. Grund: erhöhter Rußaustritt bei Reinigung in den Heizungskeller.

- Eigene Berechnung des Kaminzuges

Um den Kaminzug zu messen braucht man entweder ein Feindruckmanometer oder man bastelt sich eines aus einem kleinen Kunststofffläschchen und einem Plexiglasröhrchen mit etwa 6-8 mm aussen Durchmesser und etwa 30 - 40 cm Länge.

In die Flasche seitlich ein Loch bohren (ziemlich nahe am Boden), etwas kleiner als der Aussendurchmesser des Röhrchens dann das Röhrchen dicht darin einkleben (eventuell mit Silkon). Das Ganze auf ein Holzbrett montieren sodass man seitlich draufsehen kann und so aufstellen dass das Röhrchen auf 10 cm etwa 2 mm aufsteigt, dann in das Fläschchen etwas Wasser mit einigen Tropfen Tinte füllen bis das Rohrende in dem Fläschchen gut bedeckt ist.

Dann einen kleinen Schlauch auf das Ende des Röhrchens stecken und diesen in das Messloch am Kesselabgang stecken.

Dadurch, dass das Röhrchen auf 40 cm etwa 8 mm aufsteigt, kann man bis zu 80 Pascal Unterdruck messen. Dabei entsprechen 100 mm Rohrlänge, welche dann von der Flüssigkeit gefüllt sind, etwa 20 pas (Ableseungenauigkeiten mal ausgenommen).

Mit dieser Messanordnung kann man sehen, wieviel Zug wirklich anliegt. Außerdem ist diese Messanordnung äußerst Langzeitstabil.

Wichtig ist, dass das Fläschchen NICHT verschlossen ist.

Quelle: ESBG 30.12.08 22:19, Atmos-Forum--420 (Diskussion) 00:11, 3. Feb. 2013 (CET)

Sonstiges

Der Holzvergaser benötigt eine thermische Ablaufsicherung (TAS). D.h., der Kessel wird bei Gefahr der Überhitzung, also in Notfällen, mit kaltem Wasser gekühlt. Ein Wasseranschluss und ein Wasserabfluss im Heizungsraum sind nötig. Wenn dies nicht vorhanden ist, sollten doch diese Anschlüsse in akzeptabler Nähe erreichbar sein.

Weiterhin sollte die TAS auch nass geführt werden. Sie wird bei dieser Bauweise nicht durchrosten. Zusätzlich sollte man direkt vor der Tas ein Sieb mit verbauen, damit keine Ablagerungen das Schließen der TAS verhindert.

Bei der trockenen Bauweise fängt die TAS nach erstmaliger Auslösung an zu rosten. Weiterhin kann es problematisch werden, wenn sich am Ventil etwas Dreck einklemmt. Dadurch wird immer etwas Wasser durch den Tauscher fließen. Der Schaden folgt zwar nicht sofort, aber er kommt. Diese Sorgen bleiben bei der nassen Anschlußvariante aus.

Beim Kessel im Abgasrohr wird häufig ein Thermometer eingebaut. Wenn Abgasthermometer, dann bitte eins mit Schleppanzeiger. Damit kann jederzeit ersehen werden, wie die höchste Temperatur beim Abbrand gewesen war. Wer sitzt schon den ganzen langen Tag beim Kessel?

Tipps

Wer sich einen HV ins Haus holt, sollte vorab die Maße genau prüfen. Damit man erkennen kann, ob der HV auch zu seinem Platz transportiert werden kann, sollte man sich eine Pappe mit den entssprechenden Maßen ausschneiden und damit den Transportweg auskundschaften.

Bei vielen Holzvergasern können die Anschläge der Türen geändert werden. Somit kann eine Beschickung auf die Belange angepasst werden.

Am Kamin sollten keine weiteren Züge sein. Wenn ja, muss bei Betrieb jeweils der andere Anschluß verriegelt sein. Natürlich sollte vorab mit dem Schornsteinfeger über die Anschaffung eines HV gesprochen werden. Auch der Kaminzug (passt mein Kamin zu meinem HV) oder ggf. einen Zugbegrenzer wird dabei ein Thema sein.

Damit später beim Reinigen auch das Abgasrohr einfach auseinander geht, sollte man die Rohre mit Kupferpaste beim Zusammenstecken bestreichen.

Schon bei der Planung sollte man sich über die Transportwege im Klaren sein. Ggf. kann Holz auf Schnittgröße in Rollcontainern gelagert werden.

Aufbau

Kesselaufbau

Ist der Standort einmal bestimmt, kann der Aufbau beginnen. Viele stellen den Kessel gerne auf einen Betonsockel. Dabei kann der Sockel hinten 1 cm höher als vorne sein. Damit weicht die Luft besser aus dem Kessel. Gleichzeitig sollte hinter dem Kessel ein Mikroblasenentlüfter eingebaut werden.

- Vorteile einer Erhöhung

- leichteres Reinigen des HV

- Befüllung des Kessels geht einfacher von der Hand

- eine Isolierung (Styrodur) von unten vermindert die Wärmeabgabe zum Boden

Eine Schallreduzierung (Wummern des HV) mittels einer Isolierung von unten scheint ihr Ziel nicht erreicht zu haben. So wenigstens die Aussagen von Maja.

Steht der Betonsockel, muss der Kessel, der an die 500 kg wiegen kann, transportiert werden. Der Transportweg zum Standort kann dabei schon eine große Herausforderung sein. Flaschenzüge, Wagenheber, Rundhölzer, Hubwagen, Bretter als Rutsche für die Treppe oder auch viel Manpower sind da gefragt.

Und wenn nun noch die Anschläge der Türen geändert werden müssen, geht man wie folgt vor:

Die obere Tür wird um 180 Grad gedreht und wird unten verbaut und die untere Tür wird ebenfalls um 180 Grad gedreht und wird oben eingesetzt. Änderungen, oder auch neue Bohrungen sind nicht erforderlich. Benötigt werden aber 4 neue Stifte und neue Türdichtungen.

- Ausbau der oberen und unteren Tür (2 Personen):

- Scharnierstifte entfernen (kann leicht knifflig sein)

- Tür herausnehmen und Sibraldichtung vorsichtig entfernen

- die obere Sibraldichtung kommt in die die untere Tür und die untere Dichtung in die obere Tür

- Türen einsetzen und mit den neuen Stifte versehen

- Scharniere mit etwas Öl oder Kupferpaste schmieren

Puffer

Puffer außerhalb des Hauses

Puffer im Haus

serielle Schaltung

parallele Schaltung

integrierte WT für Trinkwasser

externe WT für Trinkwasser

Isolierung

Rohrquerschnitte

Tipps

Ausdehnungsgefäß ca. 10 % vom Anlagenvolumen

Hydraulik

Pumpen / Energie

Entlüftung

Thermische Ablaufsicherung

Membranausdehnungsgefäß (MAG)

Isolierung

Kessel isolieren

Puffer isolierien

Rohre isolieren

Folgende Aspekte sollten bei der Isolierung der Rohre beachtet werden:

- Dir Rohre sollten mit genügend Platz von der Wand motiert werden (Abstandsschellen)

- Verwendung von gutem Isoliermaterial

- Ventile z.B. mit Ventildämmkappen isolieren

| Ventildämmkappe 1

| Ventildämmkappe 2

- Kaltwasserleitungen können auch gedämmt werden (Schallschutz und Verhinderung von Kondenswasser, Wärmeaspekte sind hier nicht so stark zu berücksichtigen)

Zur näheren Dokumentation sind hier Download-Links bezüglich der Isolierung von Rohren:

Anleitung 1 Quelle: Baustoff-metall.com

Anleitung 2 Quelle armacell.com--420 (Diskussion) 23:09, 6. Feb. 2013 (CET)

Tipps

Inbetriebnahme

Grundeinstellungen der verschiedenen Holzarten

Entlüftung

Anheizmethoden eines Holzvergasers

Grundsätzliches

Die Verbrennung eines Holzvergasers (HV) ist grundsätzlich eine andere, als bei Kamin- oder Kachelöfen. Dies muss auch bei der Anfeuerung beachtet werden. Das Ziel ist nicht ein schnelles Feuer zu entfachen, sondern Glut für die Holzvergasung zu erlangen. Das heißt, dass man das Feuer nicht so weit anschüren darf, das schon der halbe Kessel brennt, sondern man muss für ausreichend Glut für die nachfolgende Vergasung sorgen. Bei zu starkem Kesselbrand entstehen zu viele Gase, die sich dann in einer Verpuffung entladen können. Wenn aber zu wenig angeheizt und damit zu wenig Glut entsteht, kann ein Schwelbrand entstehen. Dieser entwickelt Rauch und der wird wiederum durch den Schornstein entsorgt. Der Ärger mit den lieben Nachbarn wird damit Gewissheit.

- Wichtig:

- Je schneller die Abgastemperatur steigt, desto besser kommt der HV auf Betriebstemperatur. Weiterhin soll beim Anheizen die Länge des Füllraumes ausgenutzt werden. Danach das Holz bitte so einschichten, dass eine möglichst große Oberfläche entsteht.

- Merke:

- Sobald das Holz im Holzvergaser massiv brennt, ist die Schlacht verloren. Wir betreiben keinen Naturzugkessel, sondern einen Holzvergaser mit Saug- oder Zuggebläse. Man benötigt kein „Feuer“ um einen HV zu betreiben, sondern nur „GLUT“! Und oft auch viel weniger als man selber denkt. Wenn Glut entsteht, entsteht natürlich auch Hitze. Das Holz darüber trocknet aus. Die offene Flamme bewirkt dies nicht. Danach fängt die Vergasung richtig an. Die Vergasung erfolgt nicht, wenn verbrannt wird.

Während des Betriebes sollte die Anheizklappe (AHK) nicht geöffnet werden. Die Anheizklappe dient nur zum Anheizen, zum Nachlegen oder bei Verdacht auf Hohlbrand. Wenn dies nicht beachtet wird, entsteht keine Vergasung, sondern wir erhalten einen normalen Abbrandofen (z.B. Feststoffkessel). Bei einem Atmos-Kessel mit geöffneter AHK lässt die Luft, die zu den Düsen einströmt, das Holz nach oben abbrennen. Das Holz brennt dann wie in einem Kaminofen nach oben und nicht in den Brennraum nach unten. Dabei wird die Hitze, die durch die Flammen erzeugt werden durch den Ventilator, der natürlich für solche Temperaturen nicht ausgelegt ist, in das Abgasrohr weiter geleitet. Das Abgasthermometer zeigt Werte jenseits von 300 Grad. Die eingesetzte Energie entweicht zu großen Teilen ungenutzt aus dem Kamin. Weiterhin wird der Ventilator, wenn die AHK nach dem Anheizen offen bleibt, mit Sicherheit defekt gehen. Damit stehen Kosten ins Haus.

Sollte aus welchen Gründen auch immer der Holzvergaser beim Anheizen „nicht in die Gänge“ kommen, kann dies mit folgenden Maßnahmen behoben werden.

- Man kann die Sekundärluft (nur in der Anheizphase) für kurze Zeit schließen.

- Die obere Ofentür vorsichtig einen Spalt öffnen. Nach kurzer Zeit fängt der HV an zu „fauchen“. Dies ist ein Geräusch, das dem Geräusch eines Schweißbrenners gleich kommt. Wieder einen Augenblick verstreichen lassen und die Füllraumtüre schließen. Sollte das Geräusch der Vergasung aufhören, die eben genannte Prozedur wiederholen.

- Beim Anheizen kann sich ein Stück Holz auf die Vergaserdüse legen und diese verschließen. Eine Vergasung kann nicht stattfinden. Die Anheizklappe und die Tür des unteren Brennraumes öffnen. Das betreffende Stück Holz kann dann von unten abbrennen. Nach ca. 1 Minute wird die Düse frei sein und danach die Tür des Brennraumes und der Anheizklappe schließen. Findet die Vergasung immer noch nicht statt, muss, da die Düse immer noch nicht frei ist, der Vorgang noch einmal wiederholt werden.

Anders herum, kann auch das gesamte Holz im Ofenstauraum brennen. Folgende Umstände könnten dies hervorrufen:

- Anheizklappe ist auch nach dem Anheizen noch offen

- Die Anheizklappe schließt nicht mehr richtig (zu viel Teerbildung)

- Wenn der Stauraum mit viel Zwischenraum gepackt worden ist

- Die Anheizklappe zu oft zum Nachschauen gezogen wird

- Das Holz ist zu fein gespalten--420 (Diskussion) 22:51, 1. Feb. 2013 (CET)

Diverse Techniken des Anheizens

Hier ein kleiner Film von Woodstocker

Anheizen mit Holzkohle

Holzkohle kann natürlich gekauft werden. Eine preisgünstigere Variante ist, Holzkohle selber zu gewinnen. Dies geschieht wie folgt:

Aus dem letzten Abbrand des Holzvergasers die Holzkohlestücke sammeln. Damit auch Holzkohlestücke bei einem vollendeten Abbrand übrig bleiben, kann die Abschalttemperatur z.B. auf 80 Grad eingestellt werden. Restholzkohlestücke bleiben garantiert übrig.

Diese Holzkohlestücke, die in der Asche liegen, kann man mit der Hand aufsammeln. Eine andere Möglichkeit ist es, die Asche mit den Holzkohlestücken, die sich im oberen Nachfüllraum befindet, durch den Düsenschlitz zu schieben. Den unteren Brennraum zu säubern und die Asche über ein Sieb auszuschütten. Die Dritte Variante: Man biegt sich ein H-Sieb und platziert dieses in den unteren Brennraum unter der Vergaserdüse.

H-Sieb als Holzkohlesammler Bild und Idee von Karsten_S:

- 1. Methode: Anheizen mittels eines Gasbrenners

- Zuerst wird das Anmachholz über den Vergaserschlitz gelegt.

- Darüber wird die Holzkohle geschüttet.

- Mit einem Gasbrenner kann die Holzkohle innerhalb von 20 Sekunden zum Glühen gebracht werden.

- Füllraum voll legen.

- Türen schließen und einschalten.

Quelle: Karsten_S 12.01.08 19:59, Atmo-Forum

Kurzinfo zum Anheizen mit Gas: Bei Schäden kann auf eine Herbeiführung einer Brandgefahr ermittelt werden.

- 2. Methode: Mittels Popangas von unten

- Auf den Düschenschlitz Anmachholz und die Reste der Holzkohle legen.

- Den Feuerraum mit Holzscheiten voll legen.

- Obere Türe schließen.

- Von unten mittels Popangasbrenner ca. 30 Sekunden das Anmachholz anfeuern.

- Alle Türen schießen.

- AHK schließen und Kessel anstellen

Quelle: Georg 13.03.2007 08:30:17, Atmos-Forum

Kurzinfo zum Anheizen mit Gas: Bei Schäden kann auf eine Herbeiführung einer Brandgefahr ermittelt werden.

- 3. Methode: Mittels Popangas von oben

- ünf cm kleines Anmachholz quer auf den Düsenschlitz legen.

- Daneben werden Bretter von Paletten oder etwas Ähnlichem platziert.

- Auf das Kleinholz wird eine Schicht Holzkohle gelegt.

- Der Lüfter wird eingeschaltet.

- Die Holzkohle wird von oben mit einem Gasbrenner entzündet.

- Sobald die Kohle glüht noch ein paar Stücke Kleinholz auf die Kohle legen.

- Darauf weitere Bretter und drüber große Holzscheite legen.

- Die Füllraumtür so lange einen Spalt offen lassen, bis die Abgastemperatur 140 Grad erreicht.

- Der Kessel hat nach ca. 30 Minuten 85 C erreicht

Quelle: Karsten_S 19.01.08 22:49, Atmos-Forum

Kurzinfo zum Anheizen mit Gas: Bei Schäden kann auf eine Herbeiführung einer Brandgefahr ermittelt werden.

- 4. Methode: Anheizen mittels eines elektrischen Grillanzünders

- Einen elektrischen Grillanzünder in Maßen so verbiegen (ca. 45 Grad), dass er auf die Vergaserdüse/den Vergaserschlitz gelegt werden kann.

- Vier Holzkohlestücke in Größe von Tischtennisbällen auf die Metallstäbe des Grillanzünders legen und den Grillanzünder an das Stromnetz anschließen.

- Nach ca. 4 Minuten glüht die Holzkohle.

- Grillanzünder aus dem Vorratsraum

- Den Holzvergaser mit Holzscheiten (erst kleinere Stücke und dann größere) voll legen.

- Tür schließen und HV einschalten.

- Es entsteht kein Feuer, kein Rauch und es wird auch kein Anmachholz benötigt.

Sollte zusätzlich ein Gebläse eingesetzt werden, muss auf die Staubentwicklung geachtet werden. Quelle:Stefan Heß 05.01.07 21:36, Atmos-Forum

Elektrischer Grillanzünder, Quelle: Stefan_Hess:

Elektrischer Grillanzünder im Einsatz, Quelle: Stefan_Hess:

- 5. Methode: Anheizen mittels einer Zeitung

- AHK öffnen.

- Anmachholz und Holzkohle auf die Vergaserdüse/-schlitz legen.

- Von unten (Brennraum) mit einem oder zwei Zeitungsblättern das Feuer entfachen.

- Nach fünf Minuten kann dünnes Holz (bis 5cm) nachgelegt werden.

- Kurz mit geöffneter oberer Tür brennen lassen.

- Sobald die Flamme zu hören ist, die Kesseltüre schließen und einschalten.

- Nach ca. 20 Minuten ist das Holz zur Glut verbrannt.

- Jetzt den Ofen mit Holzscheiten voll beschicken.

- Unten sollten dünnere und oben ruhig dickere Scheite liegen.

- Die Abgastemperatur z.B. von 180 Grad wird schnell erreicht und die Vergaserflamme hat die richtige Farbe.

Qulle: Peter Z., 05.03.2007 13:12:27, HTD-Forum--420 (Diskussion) 23:41, 1. Feb. 2013 (CET)

Anheizen ohne Holzkohle

- 1. Methode: Normales Anheizen

- AHK öffnen.

- 4 bis 5 kleine Anmachhölzer in den Kessel legen. Der Durchmesser entspricht ca. 2 cm.

- Bei geöffneter Vergaserklappe (untere Klappe) mittels Grillanzünder anzünden und 10 Minuten brennen lassen.

- Danach auf die Glut die Holzscheite legen.

- Holzvergaser einschalten und untere Klappe wieder schließen.

- 2. Methode: Anheizen mit max. 2 Minuten Qualm

- Einige zerknüllte Zeitungsblätter in den Füllraumlegen.

- ½ Eimer kleine Holzabfälle (Rinde, Späne; oder Spaltabfälle) auf die Zeitung kippen.

- 5 Holzstücke, Stärke ca. 5 cm darüber legen.

- Ein größeres Zeitungsstück von unten in den Düsenschlitz stecken.

- Obere Türe schließen und AHK öffnen.

- Gebläse einschalten und die Zeitung vom Brennraum aus anzünden.

- Die Flamme wird nach oben gezogen.

- Nach 1-2 Minuten, wenn das Holz angebrannt (es knistert) ist, Türe unten schließen.

- Anheizklappe schließen und einen Kaffee trinken.

- Danach den Kessel voll beschicken.

- Dabei bitte darauf achten, dass die ersten Stücke beim Nachlegen die Düsenöffnung nicht verstopfen. Ggf. Holzscheite schräg legen.

- Sollte der HV nicht richtig in die Vergasung eintreten, obere Fülltüre einen kleinen Spalt für eine kurze Zeit öffnen.

Quelle: fragenius 25.11.06 21:20, Atmos-Forum

- 3. Methode: Anlehnung an die Rentsch-Methode

- Eine Zeitung als Zündschnur drehen und diese wird durch die Düse als Lunte in den Holzvergaserschlitz gesteckt.

- Einige Blätter Zeitungspapier zerknüllt und von oben auf den Düsenschlitz legen.

- 2-3 Hände getrocknete Tannenzapfen auf die Zeitungen platzieren und danach sofort den Ofen komplett mit Brennholz vol legen.

- Anheizklappe öffnen und den Ventilator anstellen.

- Obere Türe schließen.

- Die Zeitung von unten anzünden und der Ventilator saugt die Flammen nach oben.

- Untere Türe schließen.

- Wenn 150 Grad Verbrennungstemperatur erreicht sind, Anheizklappe schließen.

- Das Abgasthermostat von „Anheizen“ auf 12 Uhr stellen. Damit wird gewährleistet, dass sich der Kessel, wenn er ausgebrannt ist, abschaltet (Lüfter geht aus).

- Nachgelegt wird erst dann, wenn das Holz runter gebrannt ist.

Quelle: Bernd 03.01.07 13:55, Atmos-Forum

- 4. Methode mit Kohleanzünder

- Anheizklappe öffnen.

- Eine Schicht holz einlegen

- Einen Kohleanzünder angezündet auf diese Schicht legen und den Ofen voll packen.

- Die obere Türe schließen,

- Die untere Türe öffnen und das Gebläse einschalten.

- Ca. 5 min warten - man hört das Holz jetzt kräftig brennen.

- Die untere Türe und die Anheizklappe schließen.

- Nach 20 Minuten kann der Rauchgasregler hochgedreht werden.

Quelle: rene » 18.10.06 06:48, Atmos-Forum

- 5. Methode

- Anheiztüre öffnen

- Mehrere Lagen kleinen Holz kreuz und quer einschichten.

- 2 Grillanzünder brennend auflegen und das Gebläse einschalten

- Weitere kleine Holzstücke nachlegen

- Anheiztüre bis auf einen Spalt schließen und 5 bis 10 Minuten warten.

- Bei Erreichung der Abgastemperatur ca. 250 Grad, die Anheiztüre und die Anheizklappe komplett schließen.

- Die Temperaturen sinken, gehen aber nicht unter 200 Grad.

- Nach 15 Minuten den Ofen kontrollieren und voll legen.

Quelle: kmfresser 03.01.07 14:34, Atmos-Forum

- 6. Methode

- Anheizklappe öffnen ( Hebel rausziehen)

- Obere Türe ( Fülltüre ) öffnen, ein Blatt Zeitungspapier zu einer Lunte drehen und durch den Düsenschlitz stecken.

- Mehrere ( 6 - 8 ) Zeitungsblätter zerknüllt auf den Düsenstein auflegen und 2 kleinere Holzstücke ( Dachlattengröße ) leicht quer auf die Zeitung über die Düse legen.

- Den HV befüllen, wobei zuerst kleinere Holzstücke dann größere aufgelegt werden.

- Fülltüre schließen und untere Türe öffnen.

- Kessel einschalten und vergewissern, dass das Gebläse und die Ladepumpe laufen. ( Eventuell am Regler 1 zurück drehen ).

- Die Zeitungslunte von unten anzünden und die untere Türe bis zu einem Spaltbreit schließen. Kurz warten bis die Abgastemperatur auf ca. 80°C – 100°C gestiegen ist.

- Die untere Türe schließen, gleich darauf die Anheizklappe langsam schließen und einen Moment warten.

- Vorsichtig die Fülltüre einen Spaltbreit weit so öffnen, dass kein Rauch austritt. Solange warten (5 – 10 Minuten), bis die Abgastemperatur ca. 170°C – 200°C erreicht hat.

- Die Fülltüre schließen.

- Nach ca. 10 - 20 Minuten die Abgastemperatur überprüfen. Sollte sie unter 170 Grad liegen, die Fülltüre nochmals einen Spaltbreit öffnen und einen Moment warten. Die Abgastemperatur steigt wieder. Bei erreichen von ca. 190 Grad, Türe wieder schließen.

- Den Regler 1 dann auf ca. 12Uhr stellen.

Nachlegen:

- Nachdem das Holz vergast ist (Buchenholz ca. 4 Stunden), die Puffer kontrollieren und abschätzen ob noch nachgelegt werden kann. Wenn beide Puffer bereits Temperaturen von über 80°C ( oben und unten ) anzeigen, darf nichts mehr nachgelegt werden.

- Wenn der erste Wasserpuffer 80°C (oben und unten) und der zweite 60°C oben und 40°C unten, dann kann ca. 1/3 des Füllraumes nachgelegt werden.

- Gegebenenfalls den Regler 1 etwas zurückdrehen bis das Gebläse wieder anläuft.

- Die Anheizklappe öffnen und ca. 5-10 Sekunden warten. Der Rauch zieht jetzt ab.

- Vorhandene Restglut zur Düsenmitte schieben und Holz nachlegen.

- Anheizklappe wieder fest schließen.

Quelle: Daniel W 30.01.07 14:15, Atmos-Forum

- 7. Methode

- Eine Lage zerknüllte Zeitungen über die Vergaserdüse legen.

- Darüber kann ein kleiner Eimer voll beim Spalten gesammeltes Abfallholz geschüttet werden.

- Dann wird 1 Lage normale Holzscheite auf dieses Kleinholz gelegt.

- Von unten ein Blatt Zeitung in den Düsenschlitz stecken.

- Anheizklappe öffnen, Lüfter anstellen, obere Türe schließen und die Zeitung anzünden

- Nach 1 bis 2 Minuten die untere Türe und die AHK schließen. (Abgastemperatur zeigt ca. 110 Grad)

- Die obere Türe einen Spalt öffnen und einen Kaffee trinken gehen. Ab diesem Zeitpunkt, also nach maximal 2 Minuten nach dem Anzünden, gibt es keine Rauchentwicklung mehr.